第 4 次工業(yè)革命

第三次工業(yè)革命為我們帶來(lái)了電子、計算、電信和數字技術(shù),讓制造商在設計工廠(chǎng)時(shí),使其能夠大批量生產(chǎn)少數產(chǎn)品,甚至大批量生產(chǎn)單個(gè)產(chǎn)品。相比 20 世紀 20 年代,或者 21 世紀早期,現如今的消費者希望擁有更多選擇和更高程度的定制體驗,因此需要更高的靈活性。

ADI公司狀態(tài)監控 Otosense AI 部門(mén)的副總裁 Kevin Carlin 表示:“如果您想要買(mǎi)一輛車(chē),您會(huì )有很多種選擇。制造商需要能夠滿(mǎn)足數十萬(wàn),甚至數百萬(wàn)種不同的配置需求。同時(shí)還需要管理整個(gè)工廠(chǎng)和供應鏈,以能夠實(shí)時(shí)響應這種需求,并配置工廠(chǎng)從一種模式轉向另一種模式。”

實(shí)現這種飛躍并非易事。大多數工廠(chǎng)依賴(lài)現有的、可能已經(jīng)過(guò)時(shí)的技術(shù)生態(tài)系統。如果只是簡(jiǎn)單地用新設備取代舊設備,不但價(jià)格昂貴,而且往往不切實(shí)際。所以,向工業(yè)4.0制造轉型應該依靠增強,而不是替代——將現代化IT技術(shù)支持實(shí)現的智能帶到工廠(chǎng)中的現有設備。

通過(guò)在生產(chǎn)層面構建傳感器驅動(dòng)的無(wú)線(xiàn)通信網(wǎng)絡(luò ),ADI 公司等合作伙伴幫助制造商們開(kāi)始采用狀態(tài)監控等新興技術(shù)。如此,工廠(chǎng)可以通過(guò)傳感器監控特定設備或零件的健康狀況,主動(dòng)識別、診斷和解決異常,以免造成問(wèn)題甚至導致全面故障。這種實(shí)時(shí)監控可以幫助延長(cháng)設備壽命并提高吞吐量。鑒于計劃外停機的成本可能占總制造成本的近四分之一,所以采用預測性維護有望大幅節省成本并提高生產(chǎn)力。

停機成本

對制造商來(lái)說(shuō),計劃外停機成本高昂,而防止計劃外停機是工業(yè) 4.0 制造技術(shù)的一個(gè)主要目標和特色。

23.9%的總制造成本來(lái)自停機成本

將 IT 技術(shù)運用到廠(chǎng)區

隨著(zhù)工業(yè) 4.0 到來(lái),制造商們開(kāi)始從傳統的計算機基礎設施過(guò)渡到新的網(wǎng)絡(luò )解決方案,以加快速度,改善數據管理和提高能效。

硬件實(shí)現安全性

工業(yè) 4.0 制造有一個(gè)核心概念,稱(chēng)為“互操作性”,即在大量工業(yè)物聯(lián)網(wǎng)設備中傳輸實(shí)時(shí)數據的能力。制造車(chē)間使用許多設備制造商提供的設備、軟件協(xié)議和專(zhuān)有網(wǎng)絡(luò )。到目前為止,還沒(méi)有任何方法讓這些單獨的協(xié)議和網(wǎng)絡(luò )能夠相互通信。時(shí)間敏感型網(wǎng)絡(luò )( TSN )的出現將首次實(shí)現這一功能。

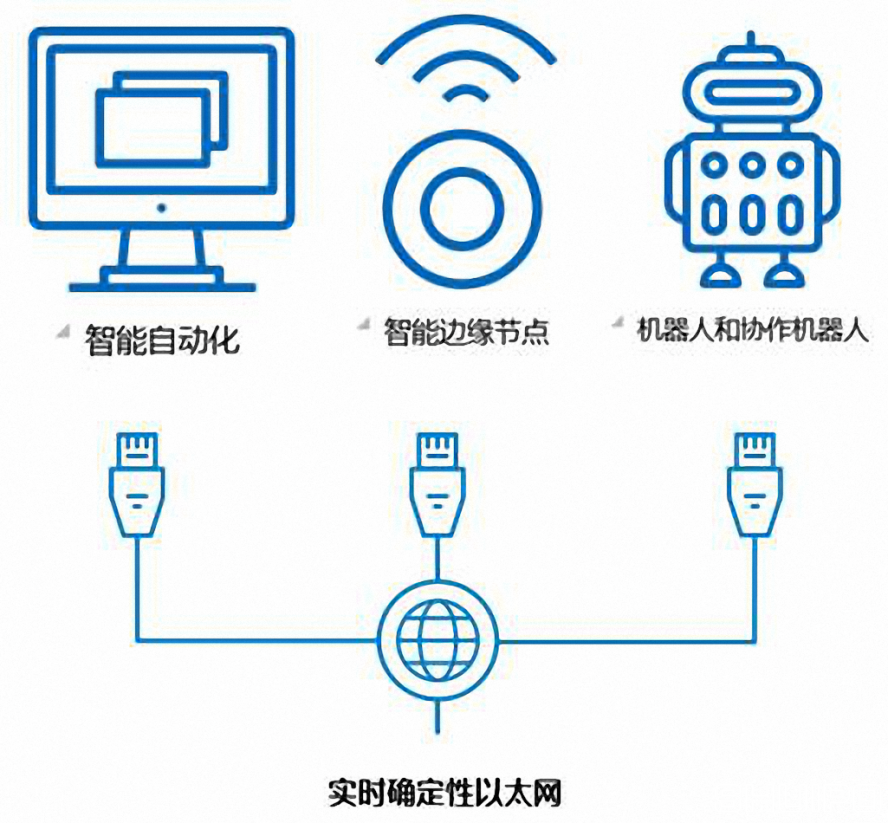

現在的智能工廠(chǎng)會(huì )生成大量數據,所以為了實(shí)現互操作性,必須先構建可靠的現場(chǎng)網(wǎng)絡(luò )。實(shí)時(shí)確定性以太網(wǎng)就是一種可以幫助實(shí)現這一目標的技術(shù),它能夠更有效地管理互聯(lián)工廠(chǎng)中的海量數據。除了在傳感器技術(shù)方面處于領(lǐng)先地位外,ADI 公司等合作伙伴還率先推出硬件改進(jìn)(例如實(shí)時(shí)確定性以太網(wǎng)交換機),幫助構建工廠(chǎng)的中樞神經(jīng)系統。

“在各個(gè)系統之間建立實(shí)時(shí)、高帶寬連接,以更有效地控制各個(gè)生產(chǎn)過(guò)程,從而提高效率。”

—— Martin Cotter ADI公司銷(xiāo)售與數字營(yíng)銷(xiāo)高級副總裁

ADI 公司全球銷(xiāo)售與數字營(yíng)銷(xiāo)高級副總裁Martin Cotter表示:“在從物理向數字轉變的過(guò)程中,我們的任務(wù)是確保邊緣生成的信息現在能夠傳輸給特定工廠(chǎng)中的任何設備。”他補充道:“在各個(gè)系統之間建立實(shí)時(shí)、高帶寬連接,以更有效地控制各個(gè)生產(chǎn)過(guò)程,從而提高效率,幫助提高產(chǎn)出的確定性,推動(dòng)實(shí)現下一代工業(yè)流程。”

成功實(shí)現互操作性之后,制造商就可以開(kāi)始采用工業(yè) 4.0 制造中令人激動(dòng)的先進(jìn)技術(shù),例如可以和人類(lèi)一起在工廠(chǎng)中工作的機器人和“協(xié)作機器人”。與自動(dòng)駕駛汽車(chē)一樣,這些機器同樣依靠先進(jìn)的傳感解決方案的支持,可以三維感測周?chē)沫h(huán)境,在它們執行重復性的復雜任務(wù)時(shí),確保高度安全。

未來(lái)的工廠(chǎng),下一代解決方案將兌現工業(yè) 4.0 的承諾,幫助提高生產(chǎn)力、效率、安全性和靈活性。

機器人和協(xié)作機器人,利用由傳感器支持的分析,工廠(chǎng)可以主動(dòng)識別和解決機械問(wèn)題,以防造成機器故障和中斷生產(chǎn)。

無(wú)線(xiàn)傳感器網(wǎng)絡(luò ),為工業(yè)環(huán)境定制的網(wǎng)絡(luò )產(chǎn)品甚至可以在嚴苛的制造環(huán)境中實(shí)現物聯(lián)網(wǎng)通信,這給射頻帶來(lái)了新的挑戰。

機器人和協(xié)作機器人,先進(jìn)的運動(dòng)控制和傳感解決方案正在將機器人與人類(lèi)的協(xié)作變成現實(shí),并開(kāi)始在工廠(chǎng)環(huán)境中運用。

ADI等合作伙伴可以將不同的傳感模式(例如視覺(jué)和飛行時(shí)間)與連接技術(shù)(例如確定性以太網(wǎng))結合,用于實(shí)時(shí)傳輸數據,并更精準地控制機器人和協(xié)作機器人。據一份報告顯示,使用這些工具可幫助美國制造商每年節省約404億美元的資金。

“我們提供數據,哪里產(chǎn)生數據,哪里就有我們。50年以來(lái),ADI公司深受客戶(hù)的信賴(lài),幫助他們解決嚴峻的工程挑戰。我們擁有豐富的領(lǐng)域經(jīng)驗,這為我們攜手當今客戶(hù)推動(dòng)未來(lái)發(fā)展奠定了堅實(shí)的基礎。”

—— Martin Cotter ADI公司全球銷(xiāo)售與數字營(yíng)銷(xiāo)高級副總裁

對于制造商來(lái)說(shuō),邁向未來(lái)需要進(jìn)一步投資先進(jìn)技術(shù),以期推動(dòng)工廠(chǎng)自動(dòng)化發(fā)展和提高靈活性。在實(shí)現物理世界與數字世界接軌的傳感器驅動(dòng)層面上,真正體現了工業(yè) 4.0 帶來(lái)的優(yōu)勢。

(文章來(lái)自網(wǎng)絡(luò ),如有侵權,請聯(lián)系刪除)