產(chǎn)品詳情

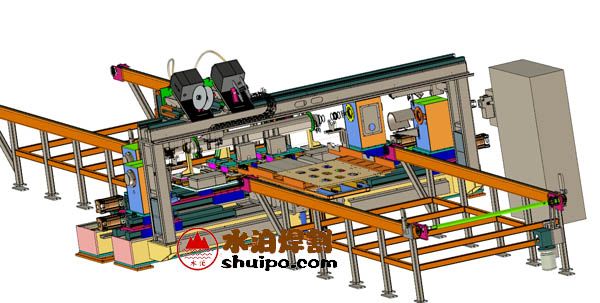

使用中頻加熱設備將橋管加熱至合適溫度,由輸送機構將橋管輸送至擠壓設備,定位機構將橋管夾緊定位。兩側成型液壓缸帶動(dòng)第一套成型模具同時(shí)向內側擠壓擠壓橋管至所需形狀。第一次擠壓完成后,由模具移位機構將第二套成型模具移動(dòng)至擠壓位置,兩側成型液壓缸向內擠壓,完成第二次擠壓工作,擠壓完成后輸送至下道工位。

加熱機構,輸送機構、成型機構配合使用,采用PLC程序控制,使用觸摸屏操作,對各個(gè)動(dòng)作進(jìn)行全面控制、全面監控、實(shí)時(shí)跟蹤、實(shí)時(shí)調整。精度高、效率高,速度快,滿(mǎn)足客戶(hù)的質(zhì)量和產(chǎn)量要求。

推方機

由智能抓取機械手抓取橋管至推方機上,液壓系統拖動(dòng)推方機頭將圓管毛坯通過(guò)擠壓滾輪推方至工藝要求尺寸,下料架處由下料機械手,將橋管抓取至淬火上料架,采集控制器將壓強、液壓缸行走速度、行走位置等參數上傳至MES系統。

推方機使用智能機械手進(jìn)行自動(dòng)上、下料,相對于傳統工藝的行車(chē)或者KBK吊裝的工藝,可以實(shí)現無(wú)人化生產(chǎn),避免因吊裝產(chǎn)生各種安全隱患。液壓系統由公司自主設計,保證壓力充足,行程足夠。控制系統實(shí)現精準控制,確保每個(gè)工作的可靠性。

車(chē)橋調質(zhì)生產(chǎn)線(xiàn)

采用中頻感應加熱對車(chē)軸進(jìn)行快速提溫→步進(jìn)梁式電阻爐均溫→出爐入水池冷卻→中頻感應加熱對車(chē)軸進(jìn)行快速提溫→鏈式電阻爐保溫→出爐入水池冷卻。

全自動(dòng)化控制,現場(chǎng)手動(dòng)可調,更換產(chǎn)品規格時(shí)人工快速調整,方便快捷。

校直機

自動(dòng)輸送機構將橋管輸送至校直機上,驅動(dòng)機構帶動(dòng)橋管旋轉,使用激光掃描橋管彎曲位置及彎曲度,將校直液壓缸移動(dòng)至彎曲位置,將橋管校直。校直完成后,自動(dòng)輸送至下道工位,將相關(guān)數據傳輸至MES系統。

水泊焊割自主研發(fā)在線(xiàn)測量及質(zhì)量監控機器人,采用激光掃描技術(shù)對工件進(jìn)行掃描,確定工件的彎曲位置及彎曲度,使用PLC分析、控制校正位置和校正力量、行程,控制液壓缸對彎曲部位進(jìn)行自動(dòng)校正,相對于人工測量的校正,自動(dòng)測量,自動(dòng)校正過(guò)程可控,避免反復校正對車(chē)橋造成的損傷。

鉆孔銑槽組合機床

組合機床使用智能組合機床銑削止推墊片鍵槽及開(kāi)口銷(xiāo)孔,加工過(guò)程全部由伺服系統進(jìn)行控制,保證加工精度。

三孔鏜床

將焊接完成后的工件使用輸送機構輸送至本工位,使用整體刀具對制動(dòng)底板的三孔進(jìn)行鏜削加工。

制動(dòng)底板自動(dòng)焊接機

分為點(diǎn)焊、滿(mǎn)焊兩個(gè)工位,將制動(dòng)底板裝夾在夾具上,并點(diǎn)焊在橋管上面,輸送至滿(mǎn)焊工位后,使用4套焊接專(zhuān)機同時(shí)對兩側制動(dòng)底板進(jìn)行焊接。采集端將相關(guān)技術(shù)參數傳輸至MES系統。

底板自動(dòng)焊接機采用機器人位置、力矩、觸覺(jué)傳感器,機器人焊絲回位裝置、防碰撞裝置、弧壓傳感等先進(jìn)技術(shù),采用線(xiàn)激光掃描底板三孔,確定焊接位置和焊接角度。

將氣室支架、凸輪軸支架固定在夾具上,使用激光掃描焊縫位置,使用機械手拖動(dòng)焊槍進(jìn)行焊接。焊接完成后自動(dòng)輸送至下道工位。采集端將相關(guān)技術(shù)參數傳輸至MES系統。

本公司自主車(chē)橋附件自動(dòng)焊接機,相對于傳統的手工焊接具有定位精,焊縫美觀(guān),焊接速度快等優(yōu)點(diǎn)。相對于焊接機器人,專(zhuān)機具有成本低、焊接速度快等優(yōu)點(diǎn)。